категории

последний блог

Необходимость проверки чистоты

Sep 06 , 2025Необходимость проверки чистоты

1. Что такое тестирование чистоты?

Чистота определяется степенью загрязнения отдельных деталей, узлов и целых устройств. Она позволяет обнаружить остаточные загрязнения на поверхности деталей или изделий после очистки.

Тестирование чистоты Процесс очистки включает в себя очистку поверхности компонентов с использованием специального метода для сбора частиц загрязнений. Частицы загрязнений, прилипшие к мембране фильтра, затем сканируются под микроскопом для определения типа частиц (металл, неметалл, волокно), размера и количества. Отчёт о проверке чистоты можно создать одним щелчком мыши.

2. Зачем нам нужно проводить тестирование чистоты?

В процессе производства, транспортировки и эксплуатации изделий неизбежно загрязнение, такое как мелкие частицы и нелетучие остатки. Это поверхностное загрязнение напрямую влияет на функциональность, надежность и даже срок службы изделия. Поэтому очистка компонентов критически важна для массового производства и контроля качества готовой продукции, особенно в таких отраслях, как автомобилестроение, производство медицинских приборов и полупроводников.

Чистота компонентов влияет на срок службы изделия:

Загрязнения могут вызывать коррозию, износ и заедание на поверхности автомобильных компонентов, а также короткие замыкания и обрывы в электронных полупроводниках, сокращая тем самым срок службы изделий. Тестирование чистоты может эффективно решить эту проблему. Включение тестирования чистоты в ключевые этапы производства и сборки компонентов создает замкнутую систему управления, предотвращая попадание некачественных деталей на следующий этап или к заказчику, а также предотвращая отказ оборудования в целом из-за загрязнения одного компонента. Это косвенно обеспечивает долгосрочную и стабильную работу компонентов и оборудования, продлевая их срок службы.

Чистота компонентов влияет на производительность продукта:

Загрязнения и примеси могут засорить топливную систему автомобиля или попасть в охлаждающую жидкость системы жидкостного охлаждения, снижая эффективность теплообмена. В тяжёлых случаях это может даже создать угрозу безопасности и опасность при использовании продукта. Тестирование чистоты позволяет заблаговременно выявить загрязнения, которые могут повлиять на производительность продукта, предотвращая их снижение прочности конструкции или отказ. Это может продлить срок безотказной работы продукта и косвенно улучшить его долгосрочную стабильность.

Чистота компонентов влияет на послепродажные расходы продукта:

Загрязнения повсеместно присутствуют в промышленных производственных средах, оказывая влияние на многие отрасли, особенно на автомобилестроение, медицину, электронику, производство полупроводников и жидкостное охлаждение. Попадание загрязняющих частиц в эти прецизионные компоненты может повлиять на производительность и срок службы изделия, увеличивая послепродажные расходы. Проверка чистоты предотвращает риск отказов, связанных с загрязнениями, снижает частоту ремонтов и возвратов и, в конечном итоге, снижает все расходы, связанные с послепродажным обслуживанием.

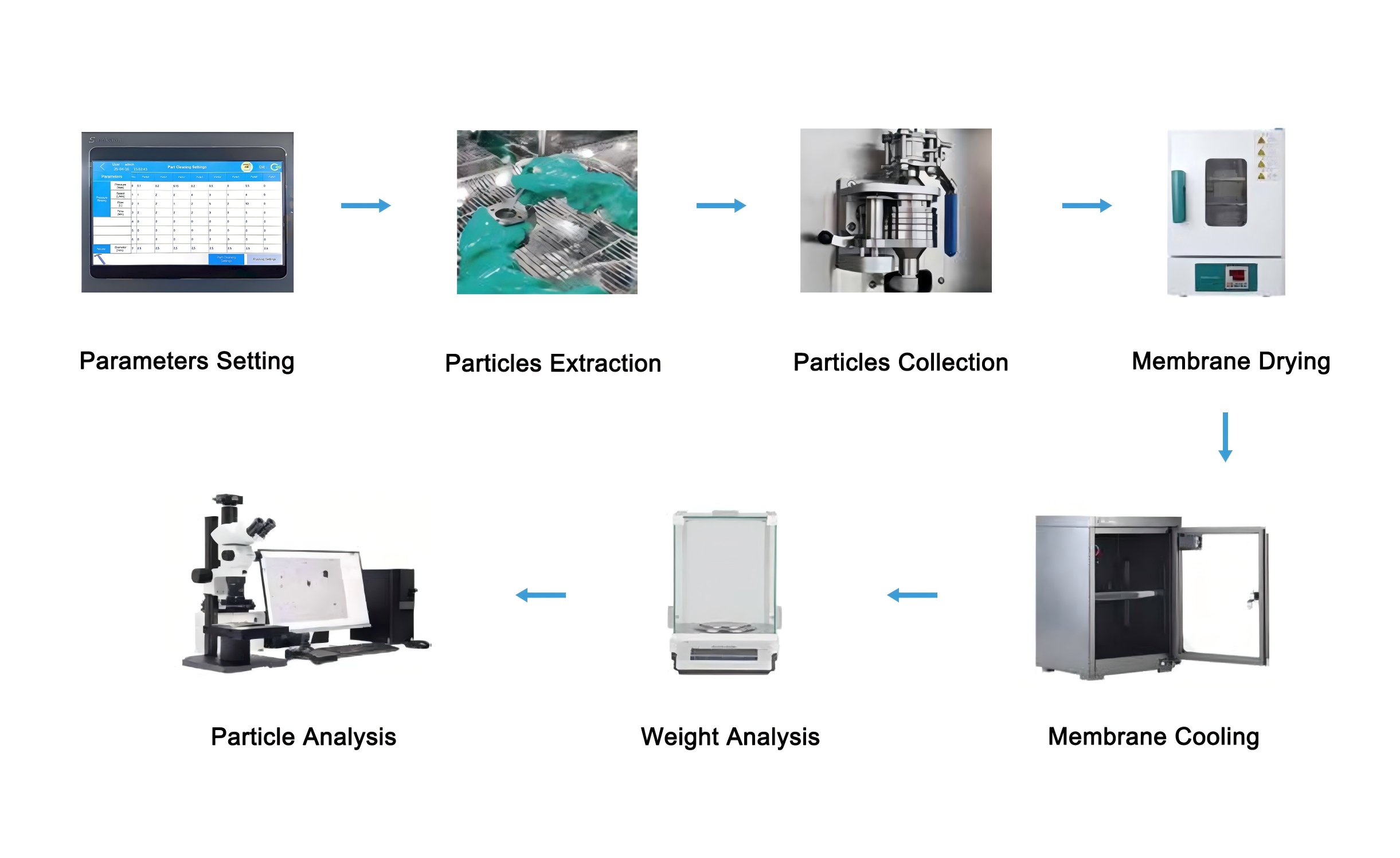

3. Как проводить проверку чистоты

Испытания на чистоту проводятся в соответствии со строгими стандартами, которые применяются в каждой отрасли. В качестве примеров можно привести международные стандарты качества, такие как AS9100 и GB/T39095 для аэрокосмической промышленности, а также ISO 16232 и VDA 19.1 для автомобильной промышленности. Только строгое соблюдение этих стандартов позволяет гарантировать эффективность и надёжность очистки.

1. Настройка параметров : Перед началом экстракции необходимо задать различные параметры в зависимости от конкретных очищаемых деталей и метода очистки.

2. Извлечение частиц : Для разных деталей можно использовать различные методы экстракции, включая промывку под давлением, внутреннюю перфузию, ультразвук, встряхивание и продувку воздухом. Во время экстракции персонал должен надевать резиновые защитные перчатки, входящие в комплект поставки прибора, и использовать различные типы насадок для тщательной ручной очистки деталей в соответствии с заданными параметрами.

3. Сбор частиц : После экстракции частицы вместе с чистящим средством проходят через трехступенчатую фильтровальную мембрану, отделяющую жидкость от твердых частиц, тем самым обеспечивая сбор частиц.

4. Мембранная сушка После сбора частиц фильтрующая мембрана помещается в стеклянный контейнер для запекания и помещается в специальную сушильную печь для точного удаления влаги из мембраны и задержанных загрязнений. Это обеспечивает точность данных при последующем взвешивании или анализе и предотвращает влияние влаги на результаты испытаний.

5. Мембранное охлаждение После сушки фильтрующей мембраны стеклянный контейнер для запекания с мембраной необходимо поместить в специальную охлаждающую печь для охлаждения мембраны до комнатной температуры в условиях постоянной чистоты. Это предотвращает влияние факторов окружающей среды и обеспечивает точность последующего взвешивания или анализа.

6. Гравиметрический анализ : После полного высыхания и охлаждения мембранного фильтра его помещают на специальные аналитические весы и взвешивают. Разницу в весе до и после того, как мембрана задержит загрязняющие вещества, можно точно измерить, тем самым количественно определив общее количество загрязняющих веществ в образце.

7. Анализ частиц : Поместите высушенную и охлажденную мембрану фильтра в приспособление для фиксации мембраны фильтра, используйте микроскоп для анализа и сканирования, автоматически идентифицируйте металлические частицы, неметаллические частицы и волокна и создайте отчет о проверке чистоты одним щелчком мыши.